Have any questions?

+44 1234 567 890

Technologielösungen

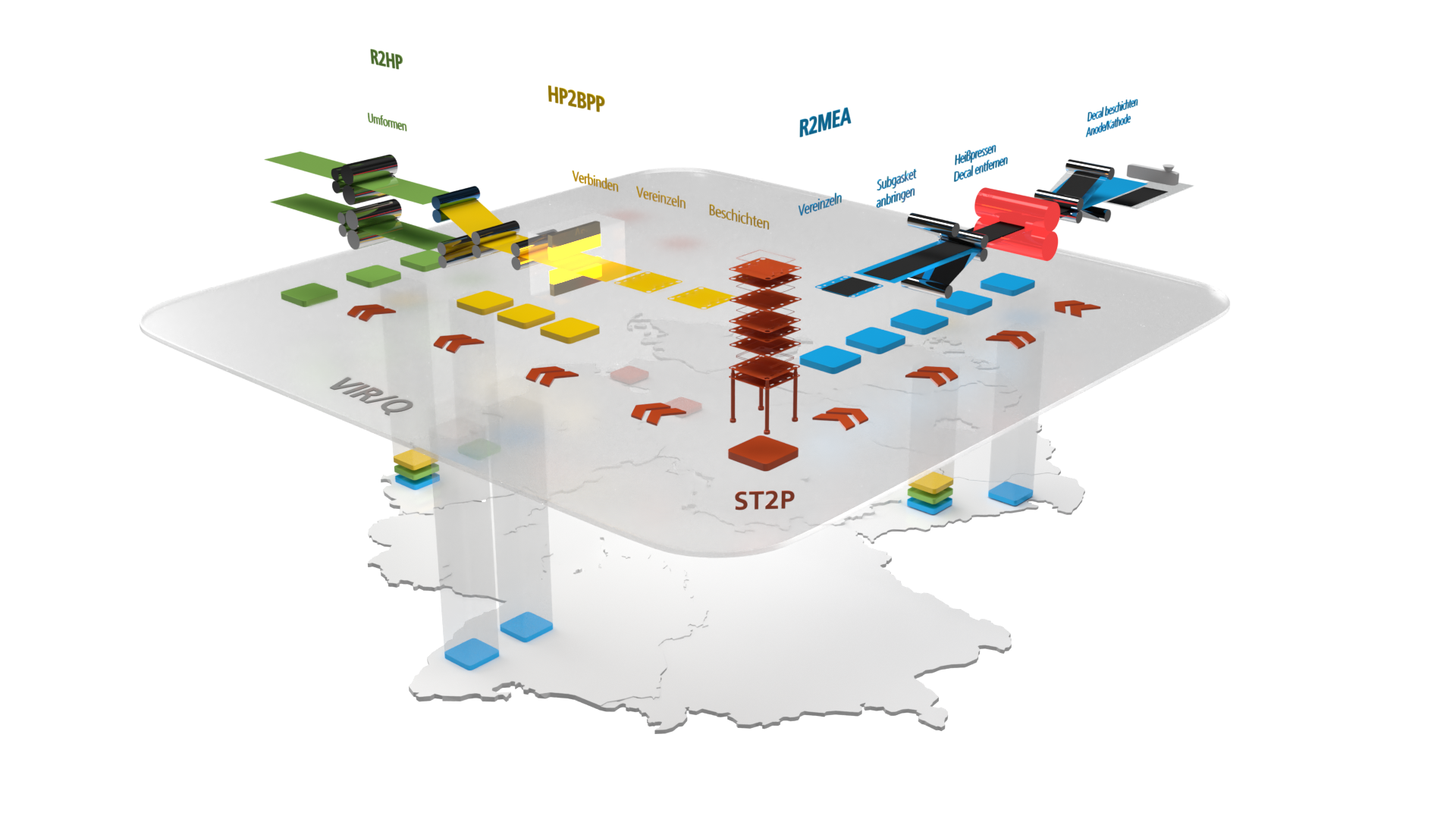

Der Nationale Aktionsplan bildet die wesentlichen Sensitivitäten der Wertschöpfungskette bei der Herstellung, Stacking und Recycling der beiden substanziellen Brennstoffzellen-Komponenten: Protonenaustausch-Membran (Abkürzung: MEA) und Bipolar-Platten (Abkürzung: BPP) ab und besteht aus vier Technologie-Teilverbünden: R2MEA, R2HP, HP2BPP und ST2P sowie aus einen übergeordneten digitalen Nexus-Verbund: ViR.

Verbundprojekte

Der Verbund R2HP beschäftigt sich mit hochratenfähigen Umformprozessen zur Herstellung von Bipolar-Halbplatten. Bisherige Formgebungsprozesse sind durch begrenzte Produktionsmengen und geringe Standzeiten der Werkzeuge mit hohen Kosten verbunden und bieten daher ein großes Potenzial zur Steigerung der Wirtschaftlichkeit.

Mit dem Ziel der Kostenreduktion und Stückzahlskalierung arbeiten die Fraunhofer Institute ILT, UMSICHT, IWU und IPT an der Umformung und Bereitstellung von Bipolar-Halbplatten aus metallischen sowie aus Kunststoff-Compound-Werkstoffen. Durch die Weiterentwicklung der Herstellungsverfahren von Kunststoff-Compound Platten wird der Einsatz der Brennstoffzellentechnologie in Nutzfahrzeugen erleichtert und Absatzmöglichkeiten für den nationalen Maschinen- und Anlagenbau geschaffen. Ein weiterer Fokus liegt auf der Verarbeitung von vorbeschichteten Metallhalbzeugen, mit denen der Prozessschritt der Beschichtung von Einzelbauteilen aus der Produktionskette eliminiert werden kann.

Teilverbund-Koordination:

Fraunhofer-Institut für Produktionstechnik IPT Aachen

Beteiligt:

Fraunhofer-Institut für Lasertechnik ILT Aachen

Fraunhofer-Institut für Umwelt-, Sicherheits- und Energietechnik UMSICHT Oberhausen

Fraunhofer-Institut für Werkzeugmaschinen und Umformtechnik IWU Chemnitz

Das Verbundprojekt HP2BPP entwickelt innerhalb des H2GO Clusters die Technologien und Anlagen, die für eine hochratenfähige und gleichzeitig flexible Produktion von Bipolarplatten (BPP) für Brennstoffzellen zukünftig notwendig sind.

Ausgehend vom ganzheitlichen kontinuierlichen Prozessgedanken werden die durch den Verbund R2HP produzierten Halbplatten dem Fügeprozess zugeführt. Hierfür werden die notwendigen Entwicklungen vorangetrieben, die beim thermischen Fügen, Fügen durch Kleben, Oberflächenbeschichten, Separieren, Aktivieren, Reinigen und beim Bewerten/Prüfen der Komponente Bipolarplatte die geforderten Produktionsraten qualitätsgerecht ermöglichen.

Die einzelnen Produktionsmodule richten sich dabei in ihrem Forschungsschwerpunkten u. a. nach den technologischen Möglichkeiten der potenziellen Anwender, den sich aus dem genutzten Material ergebenden technologischen Randbedingungen sowie nicht zuletzt den prognostizierten marktseitigen Kostenforderungen. Übergreifende Zielstellung der Entwicklungen ist es, die Herstellung einer gefügten und qualitätsgerechten Bipolarplatte in deutlich weniger als einer Sekunde zu ermöglichen.

Teilverbund-Koordination:

Fraunhofer-Institut für Werkzeugmaschinen und Umformtechnik IWU Chemnitz

Beteiligt:

Fraunhofer-Institut für Gießerei-, Composite- und Verarbeitungstechnik IGCV Augsburg

Fraunhofer-Institut für Lasertechnik ILT Aachen

Fraunhofer-Institut für Produktionsanlagen und Konstruktionstechnik IPK Berlin

Fraunhofer-Institut für Produktionstechnologie IPT Aachen

Fraunhofer-Institut für Werkstoff- und Strahltechnik IWS Dresden

Eine Schlüsselkomponente der Brennstoffzelle ist die Membran-Elektroden-Einheit (MEA). Das erwartete Produktionsvolumen für MEAs liegt bei bis zu 240 Mio. Stück p.a., was mit den heute etablierten Herstellungsverfahren nicht erreichbar ist. Deshalb sollen in R2MEA innovative Produktionsverfahren und entsprechend neue Anlagenkonzepte entwickelt werden, welche die Membranbeschichtung, die Vereinzelung, die Applikation des Verstärkungsrahmens, und die Applikation der GDL als hochratenfähigen Rolle-zu-Rolle-Prozess darstellen können. Insbesondere sollen zukünftig zu erwartende Anforderungen hinsichtlich strukturierter MEAs durch neuartige Produktionsprozesse ermöglicht werden und somit die Produktionstechnik von Übermorgen vorbereitet werden. Hierzu wird die komplette Produktionskette in einem Technikum am Fraunhofer ISE erforscht. Das Fraunhofer ICT untersucht die kontinuierliche Produktion von Katalysatorpulver. Das Fraunhofer ENAS evaluiert den Inkjet-Druck als hochpräzisen Prozess für die strukturierte Beschichtung. Das Fraunhofer ILT untersucht die Lasertrocknung von nassen Katalysatorschichten, das Fraunhofer IPT konzeptioniert Transportbehälter für die konfektionierten MEAs. Das Fraunhofer ISI begleitet das Projekt durch Markt- und Trendanalysen. Kosten und Umweltanalysen des Fraunhofer ISE komplettieren das Bild und geben Hinweise auf weitere Optimierungsmöglichkeiten. Die Ergebnisse von R2MEA sollen dem deutschen Maschinen- und Anlagenbau die internationale Innovationsführerschaft bei der MEA-Produktion sichern.

Teilverbund-Koordination:

Fraunhofer-Institut für Solare Energiesysteme ISE Freiburg

Beteiligt:

Fraunhofer-Institut für Elektronische Nanosysteme ENAS Chemnitz

Fraunhofer-Institut für Chemische Technologie ICT Pfinztal

Fraunhofer-Institut für Lasertechnik ILT Aachen

Fraunhofer-Institut für Produktionstechnik IPT Aachen

Fraunhofer-Institut für System- und Innovationsforschung ISI Karlsruhe

Ein zentrales Ziel ist die Entwicklung von recyclinggerechten Fertigungstechnologien nach dem Prinzip des „Design for Recycling" sowie die Umsetzung in einer Montage- und Demontageplattform zur anschließenden Überführung der Komponenten in skalierbare Reuse-, Repair- bzw. Recyclingkonzepte. Ziele sind die Steigerung der Produktqualität sowie eine Verringerung des Produktentwicklungszyklus und der Entwicklungskosten sowie die Reduzierung von Produktionsfehlern.

Erreicht werden diese Ziele durch die flexible, modulare und automatisierte Auslegung einer Montage- und Demontageplattform auf Grundlage des Design for Recycling. Dies erfolgt über die Konzeptionierung und Bewertung der Recyclingfähigkeit von Einzelkomponenten sowie die Ermittlung der Variantenvielfalt von Polymerelektrolytmembran-Brennstoffzellen-Stacks der übernächsten Generation. Dies bildet die Grundlage zur Umsetzung der recyclinggerechten Montage und Demontage sowie der zugehörigen Zustandsermittlung der Brennstoffzellenstacks.

Ein wesentliches Ziel ist die Sicherstellung der Kreislaufführung der Materialien und Komponenten der Brennstoffzelle. Um dieses Ziel zu erreichen, wird die Rückführung der Materialen und Komponenten nach der erfolgten Demontage geprüft und in Reuse-, Repair- und Recyclingkomponenten unterteilt. Im Hinblick auf Reuse bzw. Repair von Komponenten erfolgt eine Aufbereitung (Reinigung) und Zustandsermittlung zur Rückführung in den Produktionsprozess.

Mittels der Recyclingplattform erfolgt das materialselektive Recycling der demontierten Polymerelektrolyt-Brennstoffzellenstacks. Hierzu erfolgt der Aufbau einer Pilotlinie unter Berücksichtigung bereits in der Entwicklung befindlichen Technologien zur zirkulären Produktion von übermorgen mit materialselektiver Verarbeitung, Aufbereitung und Rückführung. Die Bewertung des technologischen, wirtschaftlichen und ökologischen Recyclingpotenzials erfolgt über die aufgenommenen Realdaten aus den Versuchen mittels der Lebenszyklusanalyse. Das Ziel ist die Erreichung einer hohen Recycling- und Rückführungsquote der Materialien und Komponenten des Brennstoffzellen-Stacks, um eine nachhaltige Kreislaufproduktion auf Basis der Technologien von übermorgen zu ermöglichen sowie die deutsche Industrie von Beginn an u.a. über Workshops direkt in den Entwicklungsprozess einzubeziehen, um einerseits geeignete Technologien zu Scouten und diese gemeinsam mit dem deutschen Maschinen- und Anlagenbau in den Markt zu überführen.

Teilverbund-Koordination:

Fraunhofer-Institut für Schicht- und Oberflächentechnik IST Braunschweig

Beteiligt:

Fraunhofer-Institut für Fertigungstechnik und Angewandte Materialforschung IFAM Bremen

Fraunhofer-Institut für keramische Technologien und Systeme IKTS Dresden

Fraunhofer-Institut für Produktionstechnologie IPT Aachen

Fraunhofer-Institut für Werkzeugmaschinen und Umformtechnik IWU Chemnitz